陽(yáng)光板生產(chǎn)原料的光氣界面縮聚合成法又稱溶劑法或光氣法。它是在常溫、常壓下,以雙酚A鈉鹽與光氣進(jìn)行界面縮聚反應(yīng)得到陽(yáng)光板原料聚碳酸酯。其反應(yīng)式如下:反應(yīng)以溶有雙酚A鈉鹽的氫氧化鈉水溶液為一相,以有機(jī)溶劑(…

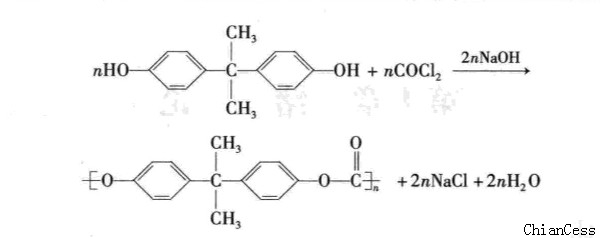

陽(yáng)光板生產(chǎn)原料的光氣界面縮聚合成法又稱溶劑法或光氣法。它是在常溫、常壓下,以雙酚A鈉鹽與光氣進(jìn)行界面縮聚反應(yīng)得到陽(yáng)光板原料聚碳酸酯。其反應(yīng)式如下:

反應(yīng)以溶有雙酚A鈉鹽的氫氧化鈉水溶液為一相,以有機(jī)溶劑(如二氯甲烷)為另一相。將光氣通人體系中,在常溫常壓下,雙酚A鈉鹽與光氣進(jìn)行界面縮聚得到

陽(yáng)光板原料聚碳酸酯。上述的氫氧化鈉可以用吡啶替代,但由于吡啶成本較高,目前仍多用氫氧化鈉。

傳統(tǒng)的光氣界面縮聚法為二步法工藝,生產(chǎn)過(guò)程主要包括以下三個(gè)步驟:

(l)光氣化將配制好的雙酚A鈉鹽加入到光氣化釜中,隨后加入二氯甲烷,同時(shí)開(kāi)始攪拌。當(dāng)混合物溫度降到20C時(shí),通人光氣進(jìn)行光氣化反應(yīng)。當(dāng)反應(yīng)介質(zhì)的pH值為7~8時(shí),停止通入光氣。

(2)縮聚反應(yīng)將光氣化反應(yīng)后的混合物送至縮聚釜,加入質(zhì)量分?jǐn)?shù)25%的堿液、催化劑(三甲基芐基氯化銨)和相對(duì)分子質(zhì)量調(diào)節(jié)劑(苯酚)等。將溫度控制在25—30C范圍內(nèi),反應(yīng)3—4h,同時(shí)進(jìn)行攪拌并用冷水降溫以吸收反應(yīng)放出的熱量。反應(yīng)中止后靜置分層,除去上層堿液,加入質(zhì)量分?jǐn)?shù)5%的甲酸中和至微酸性,分出上層酸水相。反應(yīng)溶液經(jīng)過(guò)中和后,再進(jìn)行后處理。

(3)后處理后處理的主要目的:一為除去樹(shù)脂中的鹽分;二為除去樹(shù)脂中的低分子物和未反應(yīng)的雙酚A。一般用水洗法除去鹽分,至洗滌水中不含氯離子為止。將沉淀劑加入到水洗后的溶液中,使

陽(yáng)光板原料聚碳酸酯呈粉狀或粒狀析出,從而達(dá)到分離低分子物的目的。常用沉淀劑有醇類(甲醇、乙醇等)、酯類(乙酸乙酯等)、酮類(丙酮、丁酮等),以及甲苯、二甲苯等。

光氣界面縮聚法轉(zhuǎn)化率高,一般在90%以上,但產(chǎn)物陽(yáng)光板原料聚碳酸酯的相對(duì)分子質(zhì)量高達(dá)(1.5—2. 0)×l05,使得成型加工困難,因此常用分子量調(diào)節(jié)劑來(lái)控制。陽(yáng)光板原料聚碳酸酯的相對(duì)分子質(zhì)量。

傳統(tǒng)的光氣界面縮聚法分為光氣化和后縮聚兩步。光氣化階段需時(shí)較長(zhǎng),而齊聚物的后縮聚過(guò)程也因反應(yīng)速率問(wèn)題耗時(shí)較多。另外,雙酚A鈉鹽在堿性條件下還存在氧化分解等問(wèn)題。

作為對(duì)二步法工藝的改進(jìn),一步法工藝則是將雙酚A以固體形態(tài)懸浮于水溶液中,同時(shí)將所需溶劑及添加劑加入,攪拌下逐步加入氫氧化鈉溶液并通人光氣。其特點(diǎn)為反應(yīng)體系中光氣化反應(yīng)結(jié)束時(shí),縮聚反應(yīng)也同時(shí)結(jié)束。該過(guò)程降低了原料消耗,同時(shí)也避免了雙酚A鈉鹽在堿性介質(zhì)中的氧化分解現(xiàn)象,從而使

陽(yáng)光板原料的質(zhì)量得到提高。

本文《陽(yáng)光板生產(chǎn)原料的光氣界面縮聚合成法》由陽(yáng)光板、耐力板、聚碳酸酯板材專業(yè)制造商----海寧仟承塑業(yè)有限公司 http://www.hzfuding.com 編輯提供。如需轉(zhuǎn)載請(qǐng)注明出處。